Alles unter einem Dach

Das Technikum im Leichtbau-Forschungsgebäude bietet auf rund 2000 qm Platz für modernste Anlagen zur Herstellung und Prüfung von Bauteilen.

In unmittelbarer Nähe mit Sichtkontakt zum Technikum befindet sich der Laborbereich für elektrochemische Versuche, Härteprüfungen und chemische Synthese. Die angrenzenden Analyselabore sind mit modernen Geräten zur Nanostrukturierung, Mikroskopie und Spektroskopie sowie Charakterisierung ausgestattet.

Im ILH Gebäude befinden sich Labore der Fachgruppe Coatings, Materials & Polymers. Hier finden Sie Informationen zu deren Ausstattung. Ansprechpartner ist Manuel Traut.

Dr. Christoph Ebbert ist unser Ansprechpartner für die Anlagen zur Oberflächenanalyse der Technischen und Makromolekularen Chemie.

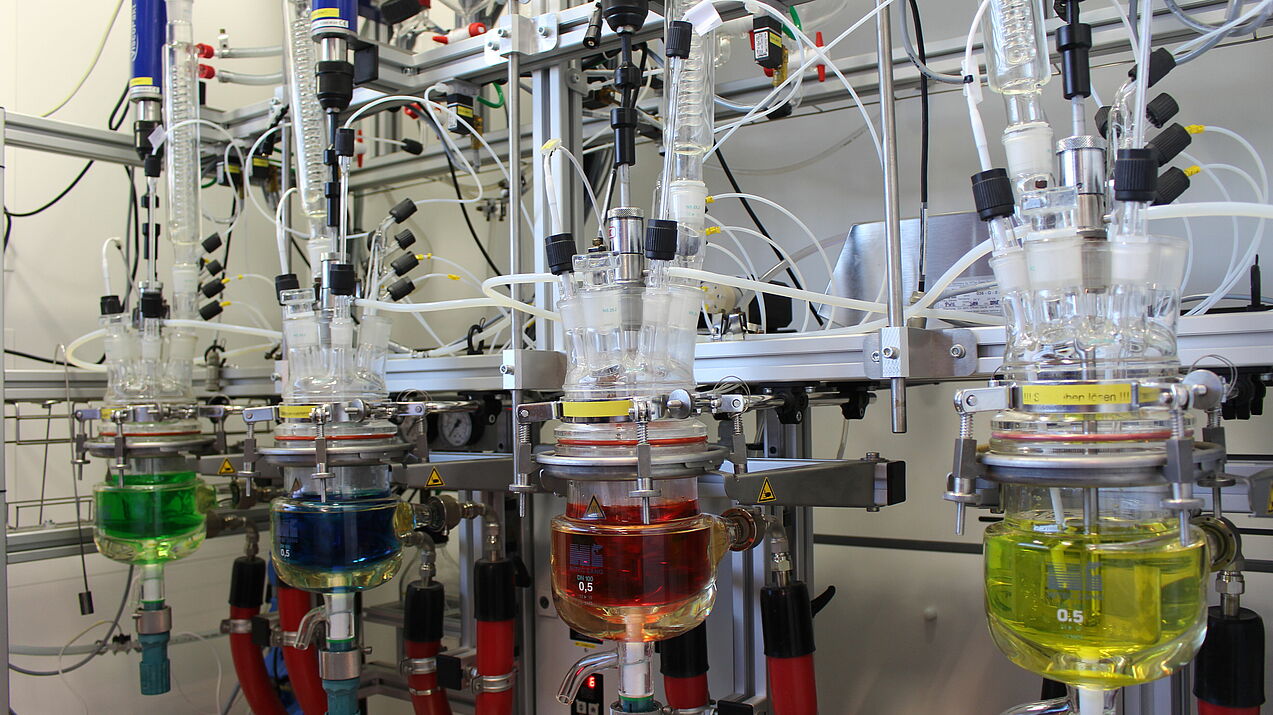

- ILH-Parallelreaktor

- Batch-Synthesereaktoren für Polymerisationsreaktionen (verschiedene Größen, 1 kg / 4,5 kg / 30 kg)

- Gefriertrocknungsanlage

- SLA-3D-Drucker für UV-Harze

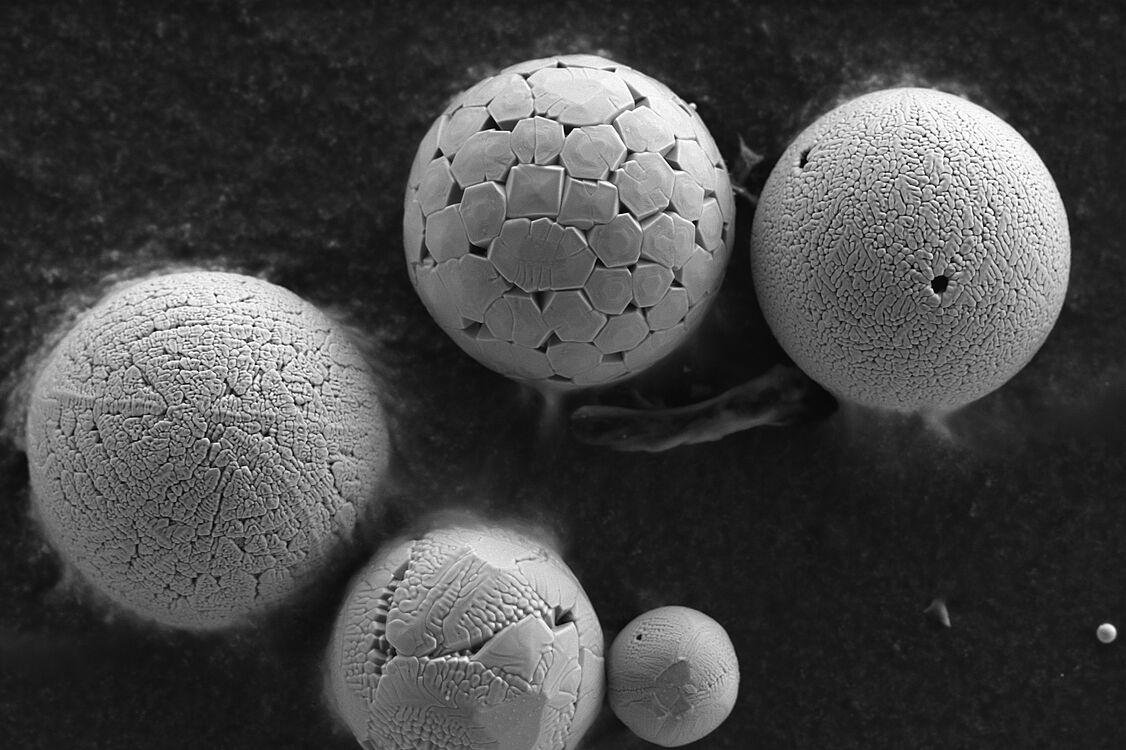

Dieser Bereich umfasst Verfahren zur selbstorganisierten Nanostrukturierung und zur Charakterisierung von Oberflächen ebenso wie die Raster- und Transmissionselektronenmikroskopie für hochaufgelöste Abbildung und Analytik.

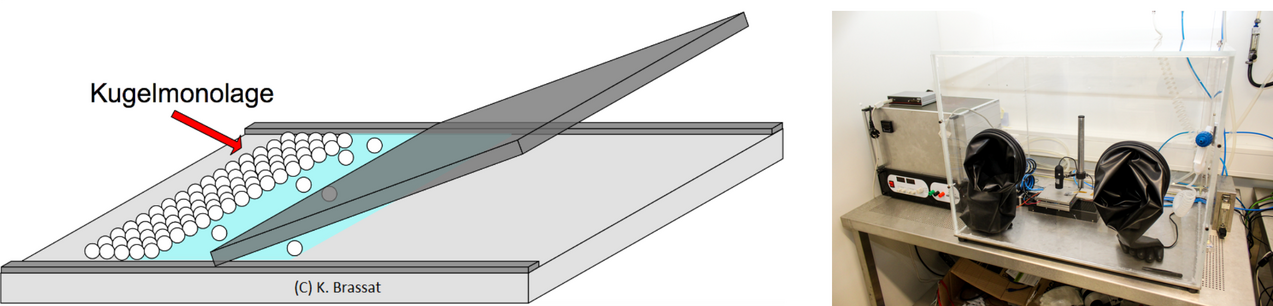

- Nanostrukturierungs-Rakel

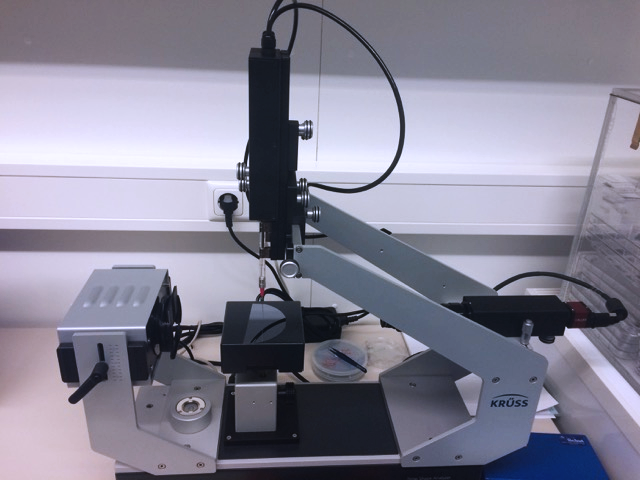

- Tensiometer K100SF (Firma Krüss)

- Drop Shape Analyzer DSA25E (Firma Krüss)

- JEOL JEM-ARM200F

- Jeol JSM-6300F SEM

Ansprechpartner:

Nanostrukturierungs-Rakel

Herstellung von selbstorganisierten kolloidalen Nanokugel-Masken auf Festkörperoberflächen durch Bewegung eines Tropfens

Rakelapparatur:

- Fahrbare Substrathalterung

- Peltier-Probentisch mit einstellbarer Temperatur

- Plexiglas-Handschuhbox mit Trockengaseinlass

- Temperatur- und Luftfeuchte-Überwachung

- Einstellbarer Neigungswinkel der Rakelplatte

- In-situ Beobachtung mit Lichtmikroskop

- Rechnergestützte Steuerung

Tensiometer K100SF

Kontaktwinkelmessung an Einzelfasern zur Analyse der Benetzbarkeit

- Gewichtsmessung: bis 3 g, Auflösung 0.1 µg

- Probenbühnenposition: Bewegungsbereich 110 mm, Auflösung 0.1 µm, Geschwindigkeit 0.09 - 500 mm/min

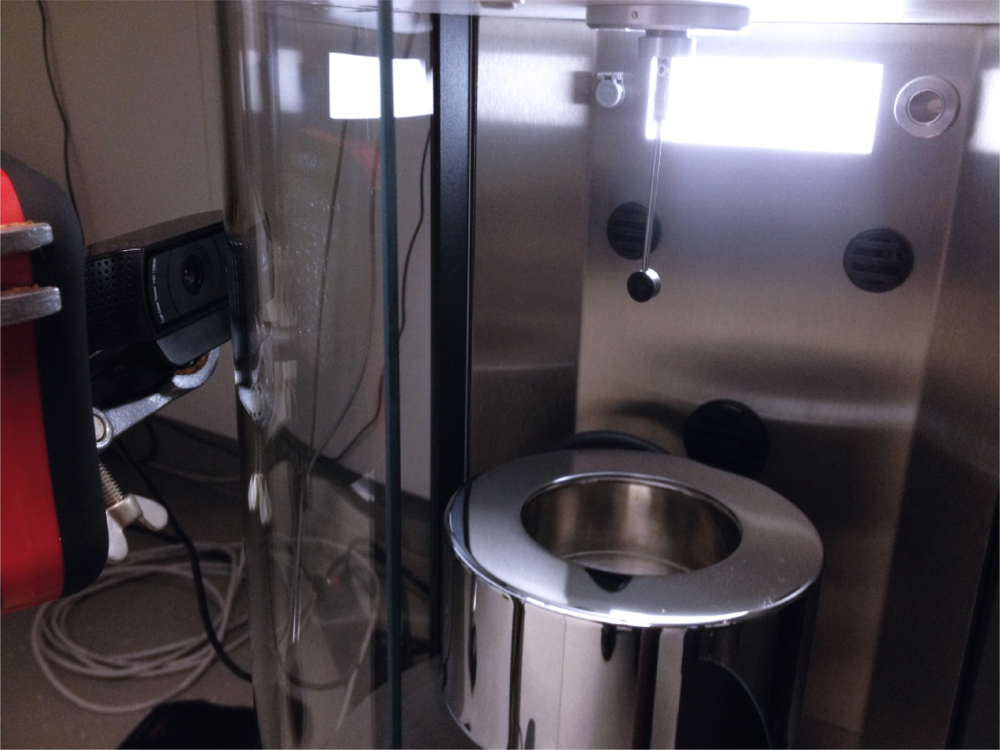

Drop Shape Analyzer DSA25E

Optische Messung von statischen und dynamischen Kontaktwinkeln auf Festkörperoberflächen (Methode des ruhenden Tropfen), Bestimmung von Festkörper-Oberflächenenergien und Oberflächenspannungen von Flüssigkeiten (Methode des hängenden Tropfen)

- Hubtisch (z-Achse)

- Softwaregesteuerte Doppel-Dosiereinheit

- Zoom-Objektiv, Kamera (Auflösung 656x492 px)

Transmissionselektronenmikroskopie

Dieser Bereich umfasst Verfahren zur selbstorganisierten Nanostrukturierung und zur Charakterisierung von Oberflächen ebenso wie die Raster- und Transmissionselektronenmikroskopie für hochaufgelöste Abbildung und Analytik.

JEOL JEM-ARM200F: Cs-korrigiertes höchstauflösendes Feldemissions-TEM/STEM

- Beschleunigungsspannung: 30 - 200 kV

- Kalte Feldemissionsquelle

- Beleuchtungsseitiger Cs-Korrektor mit Aberrationskorrektur bis zur 5. Ordnung (CEOS ASCOR)

- TEM-Punktauflösung: 0,19 nm, Informationsgrenze: 0,11 nm

- STEM-Punktauflösung: 0,08 nm bei 200 kV, ≤ 0,20 nm bei 30 kV

- Energieauflösung ≤ 0,30 eV (FWHM ZLP)

- 4k x 4k CMOS-Kamera (Gatan OneView)

- 2k x 2k CCD-Kamera (Gatan UltraScan)

- STEM BF-, ABF-, DF-, und HAADF-Detektoren

- 8-fach segmentierter STEM-DF-Detektor für differenzielle Phasenkontrastabbildung

- Energiedispersives Röntgenspektroskopie-System mit SDD-Detektor (JEOL)

- Post-column Energiefilter für EELS, Dual-EELS und EFTEM (Gatan GIF Quantum ER)

- Einfachkipp- , Weitwinkel- und analytischer Doppelkipp- Probenhalter

Jeol JEM-2000FX

- Beschleunigungsspannung: 80 - 200 kV

- Thermionische Elektronenquelle (zur Zeit Wolfram)

- Punkt-Auflösung ~0,3 nm

- Probenhalter: Einfachkipp-Halter, 2 Proben, max. Kippung +/- 30°

- Energiedispersives Röntgenspektroskopie-System: EDAX mit Be-Fenster

- FastScan CCD-Kamera (TVIPS)

Jeol JSM-6300F SEM

- FEG-Emitter

- Beschleunigungsspannung: 0,2 - 30 kV

- Detektoren für Sekundärelektronen und Rückstreuelektronen

- Point-Electronic-Rastersteuerung und Datenaufnahmeeinheit

NanoWizard Ultra Speed 3

Hochgeschwindigkeits-Rasterkraftmikroskop zur Echtzeit-Untersuchung der Dynamik von Festkörperoberflächen und Elektrolyt/Festkörper-Grenzflächen.

Zur Untersuchung von:

- Adsorption

- Selbstorganisation

- Korrosion

- Initialer Rissbildung

Ansprechpartner:

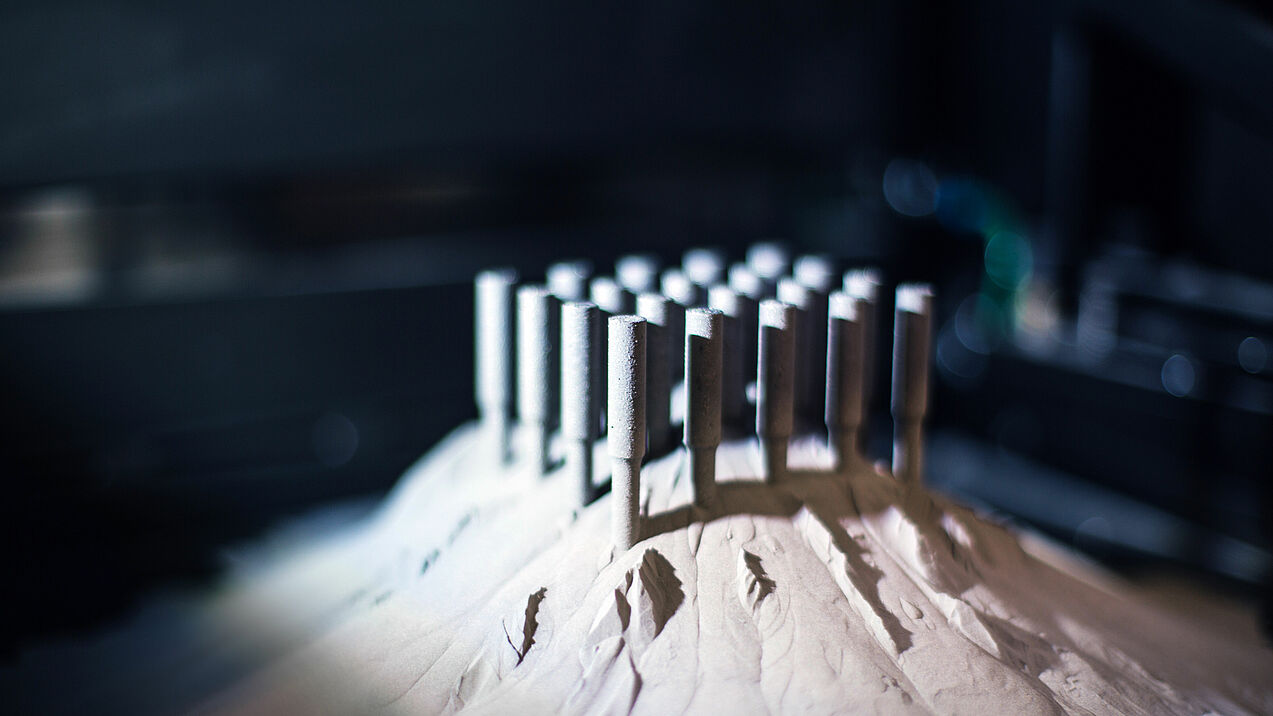

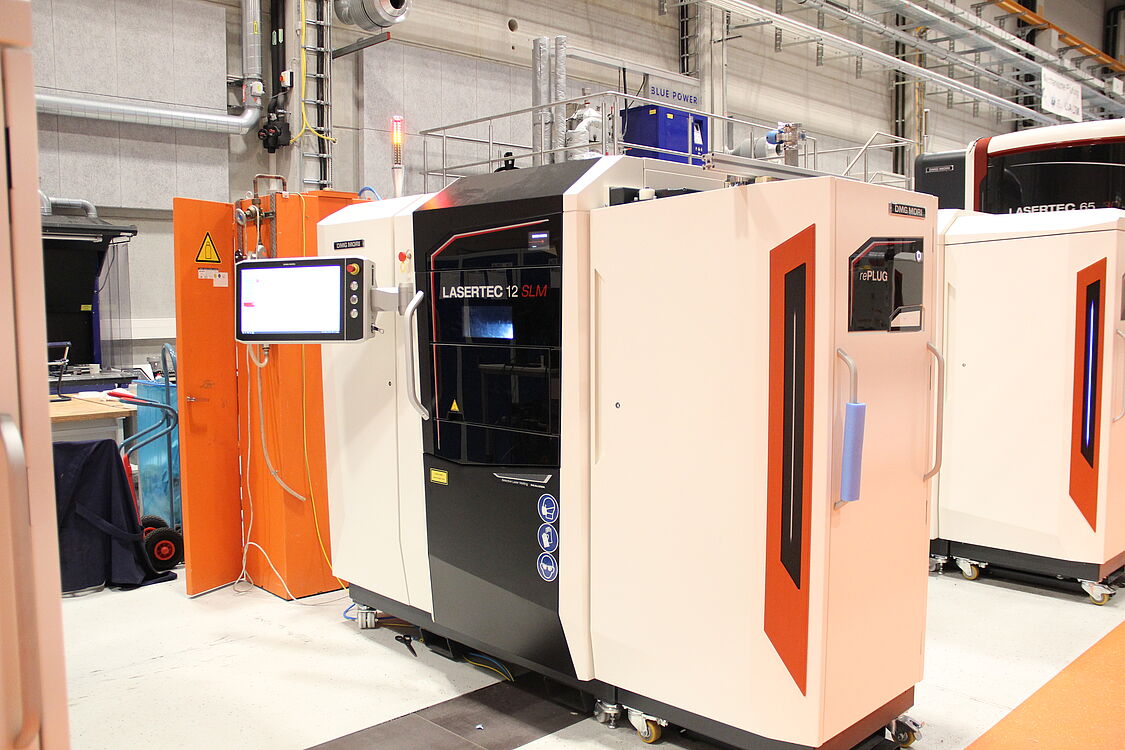

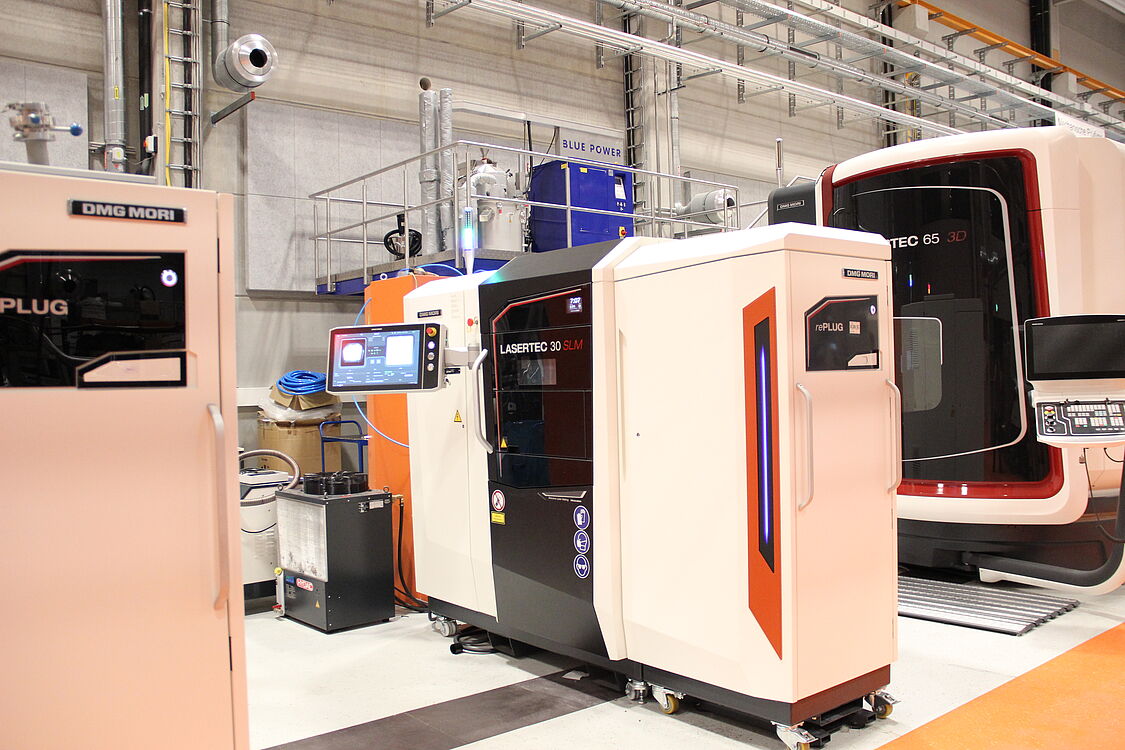

Wir verfügen über verschiedene Anlagen zur additiven Fertigung. Es werden unterschiedliche SLM Anlagen und eine Laserauftragsschweißanlage verwendet.

- Laserstrahlschmelzanlage LASERTEC 12 SLM (400 W)

- Lasertecschmelzanlage LASERTEC 30 SLM (600 W /1000 W)

- Laserauftragsschweißanlage LASERTEC 65 3D

Ansprechpartner:

LASERTEC 12 SLM

| Bauvolumen X | 125 mm |

| Bauvolumen Y | 125 mm |

| Bauvolumen Z | 200 mm |

| Min. Schichtdicke | 20 µm |

| Min. Fokusdurchmesser | 35 µm |

| Laserleistung Standard | 200 W / 400 W |

LASERTEC 30 SLM

| Bauvolumen X | 300 mm |

| Bauvolumen Y | 300 mm |

| Bauvolumen Z | 300 mm |

| Min. Schichtdicke | 20 µm |

| Min. Fokusdurchmesser | 70 µm |

| Laserleistung Standard | 600 W / 1000 W |

LASERTEC 65 3D

Zwei Unterschiedliche Materialien sind in situ mischbar oder separat zu verarbeiten.

Max. Verfahrweg X-Achse | 735 mm |

| Max. Verfahrweg Y-Achse | 650 mm |

| Max. Verfahrweg Z-Achse | 560 mm |

| Max. Achsgeschwindigkeit | 40 m/min |

| Max. Tischbeladung | 600 kg |

| Min. Fokusdurchmesser | 1,8 mm |

| Laserleistung Standard | 2500 W |

Das Ziel der Prozesskette Metall ist es, verschiedene Prozessrouten zur Herstellung von Blechbauteilen im Technikum abzubilden und somit einen hohen Grad an Automatisierung zu erreichen. Dabei geht es vor allem um die Vorbereitung von Halbzeugen durch mechanische, thermische oder chemische Vorbehandlung, welche dann in den Pressen umgeformt oder in separaten Prüfständen weiterverarbeitet werden können.

Einige Prozessrouten können so vollständig in der Prozesskette abgebildet werden, einige dienen der Zulieferung zum Funktionsbereich Großpresse.

Wir verfügen über verschiedene Anlagen zur Metallverarbeitung. Dazu gehören Pressen und ein Härteofen.

- Hydraulische Ziehpresse DHC-1000/600 (Schuler)

Ansprechpartner: Dr.-Ing. Tim Rostek

Wir verfügen über weitere kleinere Pressen, der Ansprechpartner ist hier: André Jungeilges

Hydraulische Ziehpresse DHC-1000/600 (Schuler)

Technische Spezifikationen

- Nennkraft 10.000 KN

- Ziehstößelkraft 6.000 KN

- Max. Blechhalterkraft 4.000 KN

- Steuerung über eine speicherprogrammierbare Steuerung (SPS)

- System: Siemens Simatic S7-15xx F

- Programmier-Software: Step 7 TIA Portal

- Schwenkbares Hängepult

Anwendung

- Führen bzw. Aufnehmen komplexer Werkzeugsysteme.

- Definierte Verfahrbewegung

- eine fein auflösende proportional-regelbare Druckeinstellung

- eine leistungsfähige Pressen- bzw. Prozesssteuerung.

Wir verfügen über verschiedene Anlagen zur Herstellung und Vorbereitung von Bauteilen. Dazu gehören eine 2-Rollen-Gießwalzenanlage, ein 3-Achsen-Hybrid-Markierlaser und verschiedene Öfen.

Weitere Informationen finden Sie auf der Seite der Fachgruppe Werkstoffkunde (LWK).

Wir verfügen über verschiedene Anlagen, die sowohl zur Halbzeugherstellung und -vorbereitung als auch zur Bauteilfertigung erforderlich sind. Dazu gehört eine Portal-Schneidanlage zum automatischen Zuschnitt sowie Prepreg-, Harzinjektionsanlagen und hydraulische Pressen.

Halbzeugherstellung & -vorbereitung

- Portal-Schneidanlage zum automatischen Zuschnitt

- Prepreg-Anlage BaseCoater BC 46

Halbzeugverarbeitung & Bauteilfertigung

- Harzinjektionsanlage Tartler GmbH

- Harzinjektionsanlage Wolfangel GmbH

- Hydraulische Presse LaboPress P200S Vogt

- Servomotorische Spindelpresse Synchropress GmbH

- Hydraulische Presse Hessmert

Ansprechpartner: Maximilian Kaiser

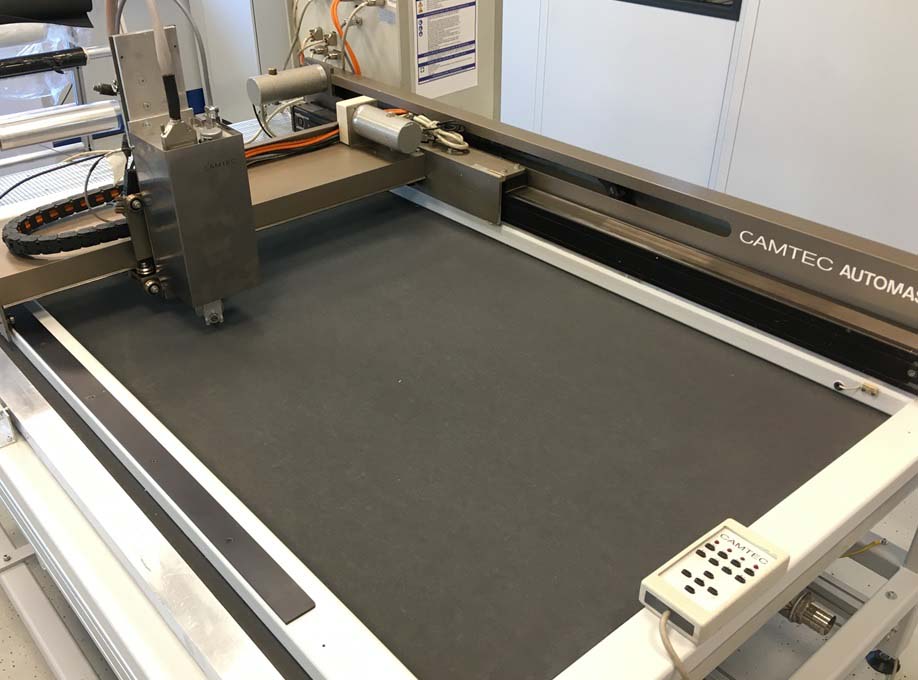

Portal-Schneidanlage: CAMTEC AUTOMASK Vario

Technische Spezifikationen:

- Manueller / Automatischer Beschnitt

- Tangential geführtes, rotierendes Messer

- Arbeitsfläche: 1.000 mm x 580 mm

- HPGL-Schnittstelle (Konvertierung von z.B. DXF-Format möglich)

- Vakuumtisch zur sicheren Fixierung des Schneidguts

Anwendung:

Die Portal-Schneidanlage CAMTEC AUTOMASK Vario wird für den Zuschnitt flächiger Schablonen sowie trockener oder vorimprägnierter Faserhalbzeuge eingesetzt.

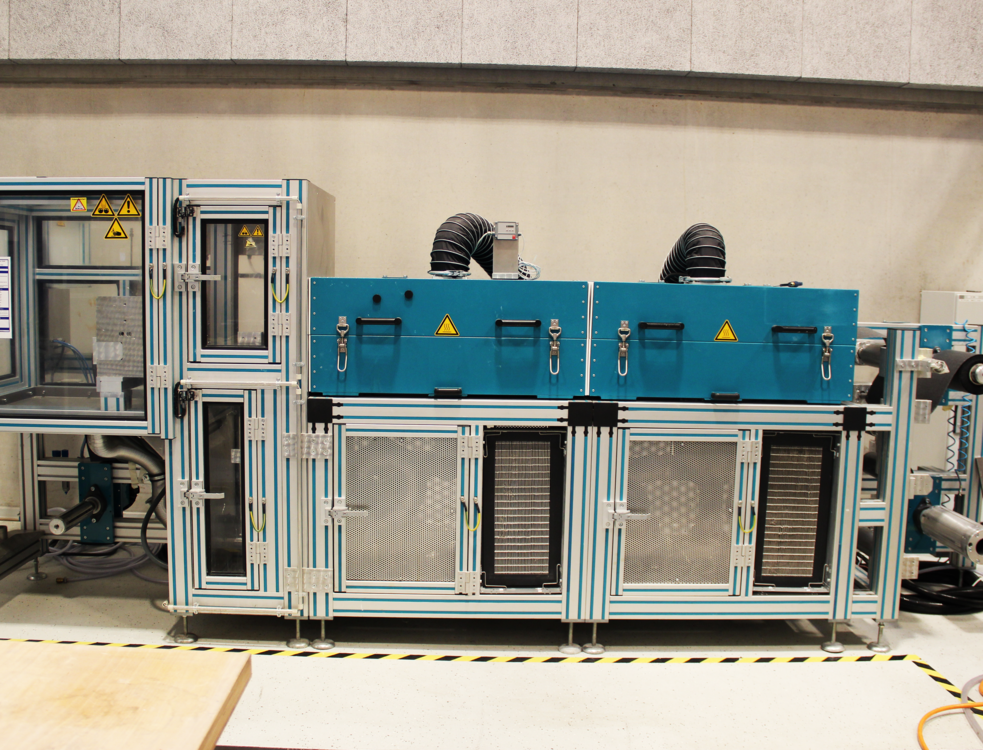

Prepreg-Anlage: BaseCoater BC 46 (Coatema Coating Machinery GmbH)

Technische Spezifikationen:

- Arbeitsbreite / Walzenbreite: 250 mm /300 mm

- Geschwindigkeit: 0,1 – 2 m/min

- Zugkraft: 25 – 250 N

- Heißluft-Trocknung bei max. 235°C

- Volumen des Beschichtungsbecken: 1 Liter

Anwendung:

Automatisiertes Beschichtungsanlage zur Herstellung von vorimprägnierten Faser-Matrixhalbzeugen (Prepregs). Die Prozess der Prepreg-Herstellung besteht aus dem Abwickeln, der Beschichtung, der Wärmebehandlung (Trocknen und Kühlen) sowie dem Aufwickeln.

Harzinjektionsanlage Tartler GmbH

Technische Spezifikationen:

- Verarbeitung von bis zu drei Komponenten

- Mischungsverhältnisse A:B:C bis zu 1:1:1

- Volumenstrom- / Druckgeregelter Injektionsprozess

- Max. Injektionsdruck: 60 bar

- Materialdurchsatz: bis zu 1 kg/min

- Beheizung der Vorratsbehälter und des Schlauchpakets bis 130 °C

- Messsysteme/Sensorik: Injektionsdruck, Temperaturen, Mischverhältnis

- Prozessüberwachung

Anwendung:

Vorwärmen, Dosieren und Injizieren von EP oder PU-Harzen zur Herstellung von FKV- oder FKV-Metall-Hybridbauteilen mittels (vakuumunterstütztem) Harzinjektionsverfahren (Resin Transfer Moulding, RTM).

Harzinjektionsanlage Wolfangel GmbH

Technische Spezifikation:

- Verarbeitung von bis zu drei Komponenten

- Mischungsverhältnisse A:B:C bis zu 1:1:1

- Druckgeregelter Injektionsprozess

- Max. Injektionsdruck: 40 bar

- Materialdurchsatz: bis zu 500 g/min

- Beheizung der Vorratsbehälter und des Schlauchpakets

bis 120 °C - Messsysteme/Sensorik: Injektionsdruck, Temperaturen, Dosierverhältnisse

Anwendung:

Vorwärmen, Dosieren und Injizieren von EP oder PU-Harzen zur Herstellung von FKV- oder FKV-Metall-Hybridbauteilen mittels (vakuumunterstütztem) Harzinjektionsverfahren (Resin Transfer Moulding, RTM).

Hydraulische Presse: LaboPress P200S (Vogt Labormaschinen)

Technische Spezifikationen:

- Presskraft stufenlos einstellbar (SPS-Steuerung)

- Presskraft: 1,2-24,5 kN

- Werkzeugplatten bis 300 °C beheizbar

- Kühlung der Werkzeugplatten mittels Wasser/Druckluft-Gemisch

- Arbeitsfläche: 200 mm x 200 mm

- Einbauhöhe: 175 mm

- Hubgeschwindigkeit: 20 mm/sec (Schnellgang), 0,5 mm/sec (Schleichgang)

Anwendung:

Die LaboPress P200S ist als Allrounder für vielfältige Aufgabenstellungen und Laboranwendungen geeignet. Durch Temperatur- und Kraftsteuerung geeignet zur wiederholgenauen Herstellung von Proben und kleineren Bauteilen z.B. mittels Prepreg-Pressverfahren.

Servomotorische Spindelpresse (Synchropress GmbH)

Technische Spezifikationen:

- Maximale Presskraft: 300 kN

- Stößelgeschwindigkeit: 10 mm/s (Handbetrieb), 50 mm/s (Automatikbetrieb)

- Arbeitsfläche: 1200 x 700 mm

- Einbauhöhe: 750 mm

Anwendung:

Universell einsetzbare Werkzeugprobier- und Produktionspresse mit hochgenauer Wegregelung und optionaler Kraftregelung.

Hydraulische Presse (Hessmert)

Technische Spezifikationen:

- Maximale Presskraft: 500 kN

- Max. Stößelgeschwindigkeit: 35 mm/s (aufwärts), 70 mm/s (abwärts)

- Arbeitsfläche: 1300 mm x 1800 mm

- Einbauhöhe: 1600 mm

Anwendung:

Universell einsetzbare ölhydraulische Oberkolbenpresse in Säulenkonstruktion zur Durchführung von Tuschierarbeiten sowie zur Herstellung von FKV- und FKV-Metall-Hybridbauteilen z.B. mittels Harzinjektionsverfahren.

Wir verfügen über Maschinen zur Herstellung neuer, innovativer und spezialisierter Metallpulver in kleinen Chargen für Forschung und Entwicklung.

Der Bereich Pulverherstellung Metall wurde in 2020 neu aufgebaut.

- Vibrationssiebmaschine AS 450 control (Retsch)

- Windsichter AC1000G (Blue Power Casting Systems)

- Pulververdüsungsanlage AU 3000 (Blue Power Casting Systems)

- Induktionskippschmelzofen IT-KTS-120/180/1900 (Linn High Therm)

- Vakuumabschreckofen XGraphit series (Xerion)

Ansprechpartner: Sven Gründer

Vibrationssiebmaschine AS 450 control (Retsch)

Technische Spezifikation

- Aufgabegut: Pulver, Schüttgüter, Suspensionen

- Maximale Siebgutmenge: 25 kg

- Messbereich: 25 µm - 125 mm

- Maximale Anzahl Fraktionen: 13 / 9

- Minimale Anzahl Fraktionen: 3

- Amplitude: digital; 0,2 - 2,2 mm

- Siebung: trocken und nass

Anwendung

Trennung, Fraktionierung, Korngrößenbestimmung bei pulverförmigen Werkstoffen und Schüttgütern.

Windsichter AC1000G (Blue Power Casting Systems)

Technische Spezifikation

- Aufgabegut: Pulver

- Maximale Aufgabemenge: 6 kg (Bronze oder Stahl)

- Klassierungsbereich: 4 - 200 µm

- Schutzatmosphäre: Argon oder Stickstoff

- Höchste Drehzahl des Sichterrades: 10000 min-1

Anwendung

Flexible Klassierung pulverförmigen Werkstoffen in kleinen Mengen. Trennung von Pulver in feine und grobe Pulverfraktionen insbesondere auch im Bereich < 25 µm, wo konventionelle Siebverfahren i.d.R. versagen.

Pulververdüsungsanlage AU 3000 (Blue Power Casting Systems)

Technische Spezifikation

- Maximale Temperatur: 2000 °C

- Verdüsungsmedium: Argon oder Stickstoff

- Maximaler Gasdruck: 30 bar

- Maximale Gastemperatur: 450 °C

- Zerstäuber-Düsensystem: Freifall- und Clouse-Coupled-Zerstäuber

- Tiegelvolumen: 3 l

- Maximale Pulvermenge (Stahl): 22 kg

- Zykluszeit: 3 - 4 h

Anwendung

Herstellung neuer, innovativer und spezialisierter Metallpulver in kleinen Chargen für Forschung und Entwicklung:

- Legierungen, die auf dem Markt nicht verfügbar sind;

- Edelmetalle, die üblicherweise in kleinen Mengen benötigt werden und bei denen jeglicher Metallverlust vermieden werden muss;

- Pulverwerkstoffe für additive Fertigung (pulverbasierte Verfahren: Laser-/Electron-Beam Melting, Laser Metal Deposition), bei denen hohe Reinheit, Sphärizität und reproduzierbare Partikelgrößenverteilung gefordert sind;

- Kleinmengenproduktionen mit geringstmöglicher Querkontamination und kurzer Prozesszeit, die auf konventionellen Anlagen nicht wirtschaftlich sinnvoll zu realisieren sind.

Wir verfügen über mehrere Anlagen, die zur quasistatischen Materialprüfung unterschiedlichster Werkstoffe eingesetzt werden. Eine dieser Anlagen ist zum Beispiel die biaxiale Planarprüfmaschine, mit der mehrachsige Zugversuche in der Ebene zur Bestimmung des isotropen und anisotropen Materialverhaltens verschiedener Polymere durchgeführt werden.

- Servohydraulische Prüfmaschinen bis 250 kN

Ansprechpartner: Marc-André Garthe

- Hochtemperatur-Tiefungsprüfstand

Ansprechpartner: Malte Dreyer

- Planar-Biaxial-Prüfmaschine

Ansprechpartner: Dr. Barbara Floeing-Hering

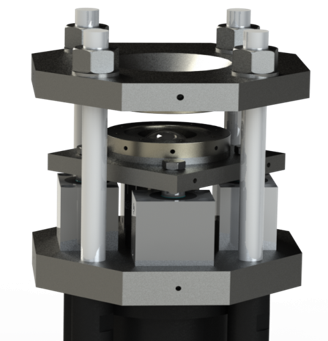

Tiefungsprüfstand < 400° C

Technische Spezifikationen

- Nakajima-Stempel Ø 100 mm

- Tiefungsversuche bis zu 400° C durch Beheizung von Stempel und Werkzeugen

- Verschiedene erprobte Schmierungssysteme zur Reibungsminimierung bei unterschiedlichen Temperaturbereichen

- Maximale Stempelkraft bis 1000 kN

- Kraft-Aufzeichnung bis 250 kN

- Weg-Messsystem zur Aufzeichnung des Stempelweges

- Inline-Vermessung der Dehnungen mit Hilfe von optischen Messsystemen (gom ARAMIS)

Anwendung

- Tiefungsversuche nach DIN EN ISO 12004-2 zur Bestimmung von Grenzformänderungskurven für verschiedene Materialien, Blechstärken und Temperaturbereiche

Tiefungsprüfstand > 400° C

Technische Spezifikationen

- Nakajima-Stempel Ø 100 mm

- Tiefungsversuche bis 800° C in isothermer Ofenatmosphäre

- Schleusensystem zur Probenzuführung

- Maximale Stempelkraft bis 100 kN

- Kraft-Aufzeichnung bis 100 kN

- Weg-Messsystem zur Aufzeichnung des Stempelweges

- Nachträgliche Vermessung der Dehnungen mit Hilfe von optischen Messsystemen (gom ARGUS)

Anwendung

- Tiefungsversuche nach DIN EN ISO 12004-2 zur Bestimmung von Grenzformänderungskurven für verschiedene Materialien, Blechstärken und Temperaturbereiche

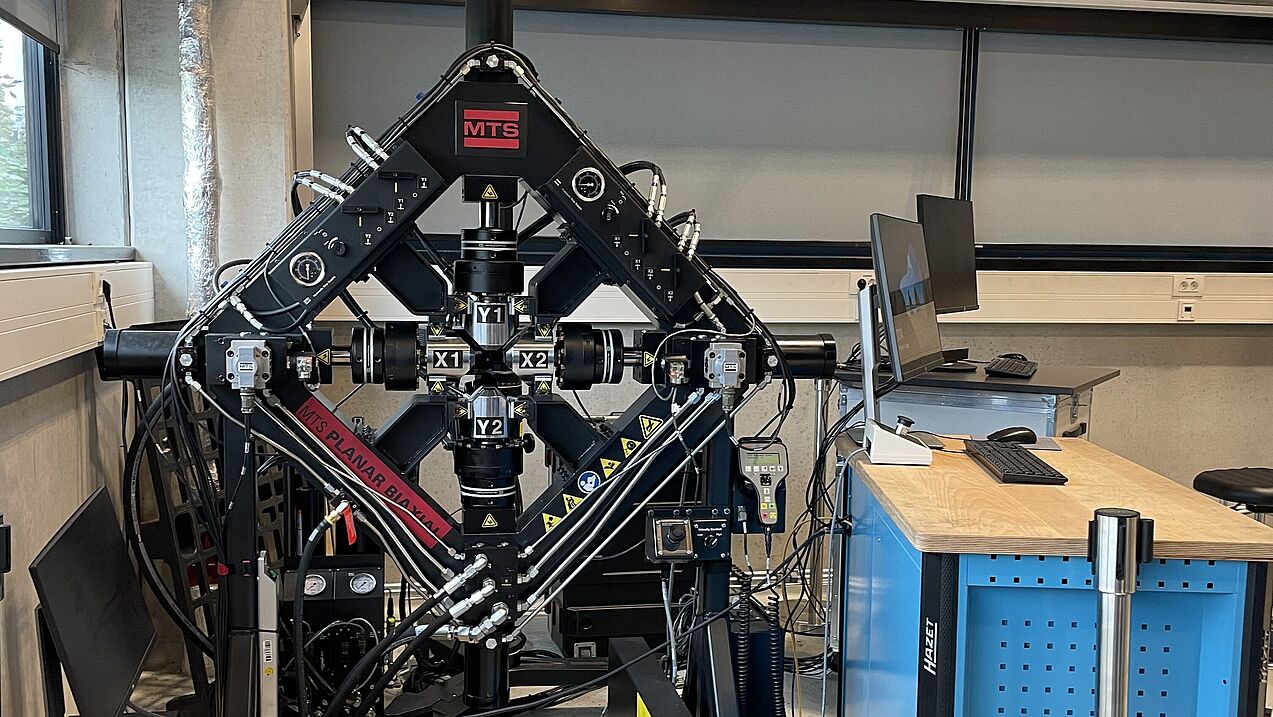

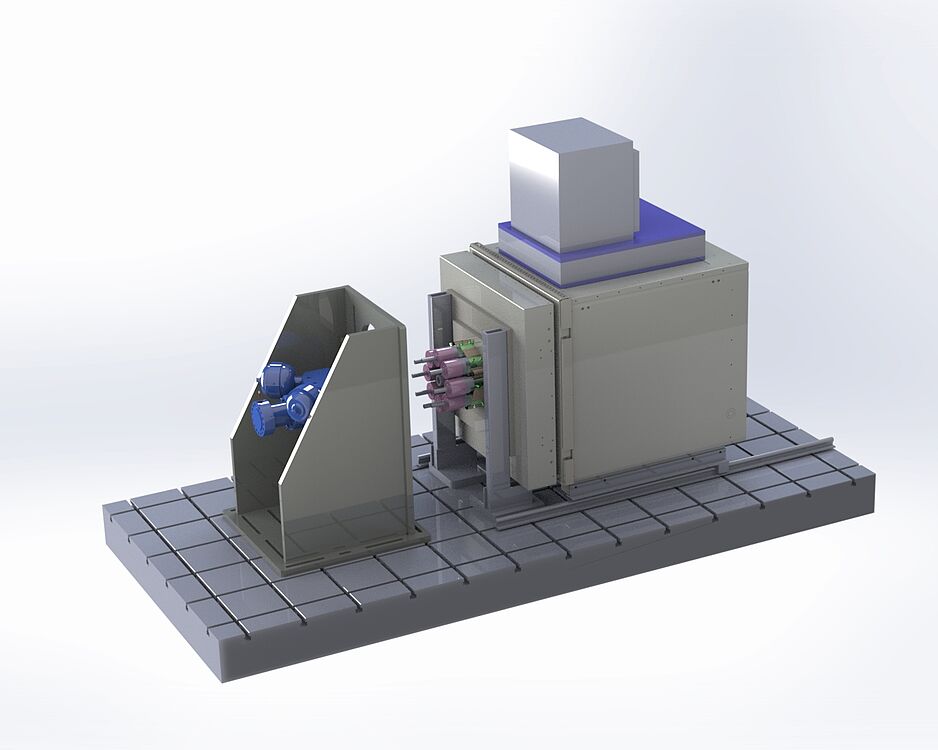

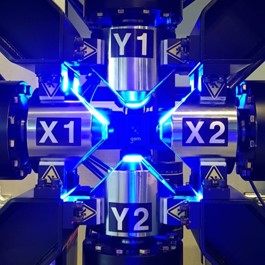

Planar-Biaxial-Prüfmaschine

Technische Spezifikationen

-

4 Aktuatoren zweier orthogonaler Belastungsachsen in einer Ebene

-

Maximale Kräfte je Achse bis 25 kN

-

Kraft-Aufzeichnung je Achse bis 25 kN

-

Mittelpunktregelung durch Aktuatorsteuerung

-

Weg-Messsystem zur Aufzeichnung der Aktuatorbewegungen

-

Ermittlung der Dehnungen mit optischen Messsystemen (gom ARAMIS)

Anwendung

- Mehrachsige Zugversuche in der Ebene zur Bestimmung des isotropen und anisotropen Materialverhaltens verschiedener Polymere und faserverstärkten Kunststoffen.

Von der klassischen manuellen Bearbeitung bis hin zur hochkkomplexen Auststattung ist unser geschultes Werkstattteam in der Lage, auch komplexeste Anforderungen an die Werkstückbearbeitung zu erfüllen.

Ansprechpartner: Henrik Lenzmeier